A modern ipar fejlődésével egyre több kiváló műanyag található. Ugyanakkor a műanyag termékeket széles körben használják a különböző iparágakban is. Különösen egyre precízebb műanyag alkatrészeket használnak.

Most osszuk meg veletek a műanyag alkatrészek pontos tervezésének és formázásának tippjeit.

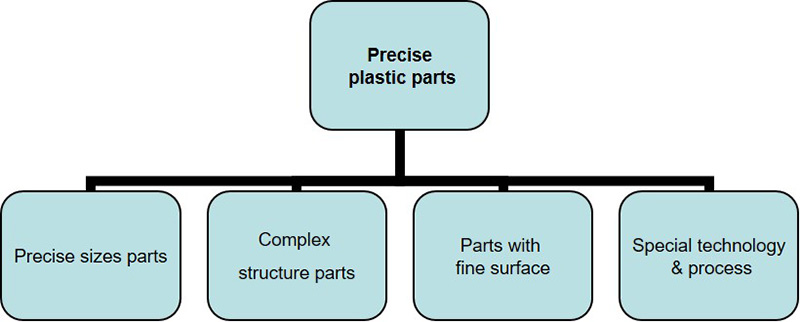

A precíziós műanyag alkatrészek osztályozása:

1. Pontos műanyag alkatrészek tervezése

(1) A precíz műanyag alkatrészek tipikus típusai

A. Nagy méretpontosságú alkatrészek, például: motoros fogaskerekek, csigahajtóművek, csavarok, csapágyak.

Ezeket a pontos alkatrészeket általában a gépek pontos átviteli mechanizmusában használják (például nyomtatók, kamerák, automatikus porszívók, robotok, intelligens készülékek, kis UAV-k stb.). Pontos koordinációt, sima mozgást, tartósságot és zajmentességet igényel.

B. vékonyfalú részek:

Általában a műanyag alkatrészek fala kisebb, mint 1,00 mm, ami a vékony falú alkatrészekhez tartozik.

A vékony falú részek miatt a termék mérete nagyon kicsi lehet. De a műanyag vékony falú alkatrészek alig tölthetők be a gyors lehűlés és megszilárdulás miatt. A vékony falú részek pedig nem képesek ellenállni a szerszám erejének és megtörni a szerszámüregben. Ezért a vékony falú alkatrészek tervezésénél jobb mechanikai tulajdonságokkal rendelkező anyagokat kell választani. Ésszerű kialakítás, például egyenletes falvastagság, az alkatrészek nem lehetnek túl falak. Mély szerszám, nagyobb szög. Néhány ultravékony alkatrészhez nagysebességű fröccsöntő gépre van szükség.

C. Optikai alkatrészek:

Az optikai alkatrészek jó áteresztőképességet / fénydiffúziót, valamint jó méretstabilitást és kopásállóságot igényelnek. Például a vetítőkben használt konkáv és domború lencsék felületi görbülete nagy pontosságot és stabilitást igényel.

Magas átlátszó műanyagra, például PMMA-ra van szükség. Ugyanakkor egyes világítási optikai alkatrészeknek finom vonallal kell ellátniuk az alkatrészek felületét a fény vagy akár a fény befogadásához vagy a tükröződés kiküszöböléséhez.

D. Magasfényű felület: A magasfényű részek tartalmaznak optikai alkatrészeket, valamint más olyan részeket, amelyek nagy felületi kikészítést igényelnek (tükörfelület). Ezt a fajta alkatrészt széles körben használják a szórakoztató elektronikai termékekben, például a mobiltelefon kagylóiban. Az ilyen típusú termékek tervezésénél figyelembe kell venni a jó folyékonyságú, vastagságú kialakítású és szerszámos műanyagokat.

E. vízálló műanyag alkatrészek

Számos elektronikai és elektromos termék vízhatlan, például vízálló szemüveg / óra / katonai elektronika, kültéri termékek és nedves vizes környezettel rendelkező műszerek.

A vízszigetelés fő módszerei a termék külső felületén lévő titkosított tömítések, például zárt kulcsok, zárt emelők, tömítőhornyok, ultrahangos hegesztés stb.

F.IMD / IML (penész-dekoráció, penész-címke)

Ennek a folyamatnak az a célja, hogy a PET fóliát a fröccsöntő forma üregébe helyezzük, és a fröccsöntő alkatrészeket egy teljes feldolgozási technológiába integráljuk, amely szilárdan tapad a műanyag részekhez.

Az IMD / IML termékek jellemzői: nagy tisztaságú, sztereoszkópikus, soha nem fakulnak ki; az ablaklencsék átlátszósága akár 92%; kopásálló és karcálló felület a hosszú élettartam érdekében; a legfontosabb termékek felhajtóereje fröccsöntés közben, a kulcs élettartama több mint egymilliószoros lehet.

(2). Tippek a műanyag alkatrészek pontos tervezéséhez

A. egyenletes falvastagság

Fröccsöntéskor a műanyag nagyon rövid ideig folyékony állapotban van, és az alkatrészek falvastagságának egyenletessége nagy hatással van a műanyag áramlási sebességére és irányára. Az alkatrészek vastagsága nagymértékben változik, ami minőségi hibák sorozatát hozza, például kitöltési elégedetlenséget, deformációt, zsugorodást, hegesztési nyomokat, vastag és vékony feszültségnyomokat stb. Ezért a pontos műanyag alkatrészek falvastagságának a lehető legegyenletesebbnek kell lennie. lehetséges a tervezésben. A vastagságváltozás nem lehet túl nagy, és a változás során lejtő- vagy ívátmenetre van szükség.

B. figyeljen az alkatrészek közötti koordinációra, és tegyen megfelelő méretbeli követelményeket.

Az alkatrészek felcserélhetőségének biztosítása érdekében gyakran szigorú követelményeket írunk elő az egyes alkatrészek pontosságára vonatkozóan. De a műanyag alkatrészek esetében bizonyos rugalmassággal és rugalmassággal rendelkezik. Néha, amíg a szerkezet kialakítása ésszerű, az eltérés az alkatrészek kölcsönhatásával korrigálható, így a pontossági szabvány megfelelően ellazítható a gyártási nehézségek csökkentése érdekében. Fokozat.

C. anyagválasztás

Sokféle műanyag létezik, és teljesítményük nagyban változik.

A precíz műanyag alkatrészekhez a felhasználás követelményeinek megfelelően kis zsugorodással / deformációval / jó méretstabilitással / jó időjárásállósággal rendelkező anyagokat választanak.

a) Az alacsony zsugorodású ABS / PC-t használják a PP nagy zsugorodással, a PVC / HDPE / LDPE alacsony zsugorodással történő helyettesítésére. Az ABS + GF az ABS.PC + GF PC-vel való helyettesítésére szolgál.

(b) Válasszon PA66 + GF vagy PA6 + GF helyett POM vagy PA66 és PA6.

D. teljes mértékben vegye figyelembe az öntési folyamatot.

a) A szokásos vastagságú héj, doboz vagy tárcsa alkatrészek esetében jobb, ha a felületen mikroszalag ívet és a belső térben megerősítést tervezünk a deformáció elkerülése érdekében.

b) Rendkívül vékony alkatrészek esetében az alkatrészek vastagságának egyenletesnek kell lennie, és a belső részeknek nem szabad mélyen megerősítő bordákkal vagy összetett szerkezettel rendelkezniük. Nagy sebességű fröccsöntő gép használata ajánlott.

c) Forró fúvókákat vagy forró futószerszámokat használnak nagy alkatrészekhez, hogy meghosszabbítsák a töltési időt, és csökkentsék a formázási igénybevételt és a deformációt.

d) két anyagból készült kétkomponensű alkatrészek esetében a ragasztóinjekció helyett kettős színű befecskendezést alkalmaznak.

e) függőleges fröccsöntés ajánlott kis fémbetétes alkatrészekhez.

E. Van hová fejlődni.

A precíz műanyag alkatrészek tervezésénél fel kell mérni a jövőbeni gyártás lehetséges eltéréseit.

(3) Tervellenőrzés

A fröccsöntő formák magas költségekkel, hosszú idővel és magas költségekkel járnak a módosítással kapcsolatban, ezért az alkatrésztervezés alapvető befejezése után fizikai mintákat kell készíteni a tervezés ellenőrzéséhez, a termék tervezési paramétereinek ésszerűségének meghatározása, a problémák megtalálása és a javítás érdekében előlegként.

A fizikai ellenőrzés megtervezése elsősorban prototípus modell elkészítésével valósul meg. Kétféle prototípus készítés létezik: CNC feldolgozás és 3D nyomtatás.

A fizikai ellenőrzés prototípusainak használata figyelmet igényel a következő szempontokra:

Az A.CNC prototípus gyártási költségei általában magasabbak, mint a 3D nyomtatás.

Nagy részeknél a CNC-feldolgozás költsége viszonylag alacsony. Anyagok és mechanikai tulajdonságok, illetve felületkezelési és összeszerelési követelmények esetén CNC-feldolgozás ajánlott, hogy jó mechanikai szilárdság érhető el.

Kis méretű és kis szilárdságú alkatrészek esetén 3D nyomtatást használnak. A 3D-s nyomtatás gyors és kicsi alkatrészeknél sokkal olcsóbb.

B. A prototípusok általában ellenőrizhetik az alkatrészek összeillesztését, ellenőrizhetik a tervezési hibákat és hiányosságokat, és megkönnyítik a tervezés javítását. A prototípus azonban általában nem tükrözi az öntőforma technológiai követelményeit, például a huzatszög / zsugorodás / deformáció / fúziós vonal öntését.

2. precíz műanyag alkatrészek öntése

(1) műanyag forma tervezés (penész tervezés)

A precíz alkatrészek elkészítésének kulcsa a kiváló minőségű öntőformák. A következő pontokat kell betartani.

A. pontosan válassza ki a műanyag zsugorodási együtthatóját. Az alkatrészek ésszerű helyzete a formában.

B. a penészmag anyagát jó stabilitással / kopásállósággal / korrózióállósággal rendelkező acélanyagként kell kiválasztani.

A C. penészadagoló rendszer a lehető legnagyobb mértékben forró Tsui-t vagy forró futót használ, hogy a hőmérsékleti egységesség egyes részeinek részei csökkentsék a deformációt.

A penésznek jó hűtőrendszerrel kell rendelkeznie annak érdekében, hogy az alkatrészek rövid idő alatt egyenletesen lehűljenek.

Az E. formának oldalsó zárral és más pozicionáló eszközökkel kell rendelkeznie.

F. ésszerűen állítsa be a kidobó mechanizmus kidobási helyzetét úgy, hogy az alkatrészek kilökőereje egyenletes és ne deformálódjon.

A penésztervezés és elemzés fontos eszköze (moldfow): A fröccsöntés szimulációs szoftverének felhasználásával a fröccsöntési folyamat hatásának utánzása különböző beállítási paraméterek mellett, a terméktervezés és a penésztervezés hibáinak előzetes megismerése, javítása és optimalizálása, valamint elkerülése a penészgyártás legnagyobb hibái, amelyek nagyban biztosíthatják a penész minőségét és csökkenthetik a későbbi költségeket.

(2) ellenőrizze a penészt.

Az egyszerű penész költsége sokkal alacsonyabb, mint a gyártási penészé. A precíz fröccsöntött műanyag alkatrészekhez egy egyszerű formát kell készíteni, hogy ellenőrizzék a forma formáját, mielőtt a formális gyártási formát elkészítenék, hogy paramétereket kapjanak a forma kialakításának javításához és a gyártási forma sikerének biztosításához.

(3) penész feldolgozása

A kiváló minőségű formákat a következő, precíziós gépekkel kell megmunkálni.

A. nagy precíziós CNC szerszámgép

B. tükör csillogó gép

C. lassú huzalvágás

D. állandó hőmérsékletű munkakörnyezet

E. szükséges vizsgálati berendezések.

Ezenkívül a penészfeldolgozásnak szigorú eljárást kell követnie, és magas színvonalú személyzetre kell támaszkodnia a működésében.

(4) fröccsöntő gép kiválasztása

Berendezés nagy pontosságú műanyag alkatrészek fröccsöntésére.

A. precíz fröccsöntő gépet kell használnia, legfeljebb 5 éves élettartammal.

B. a gyári környezet tiszta és rendezett.

C. ultravékony alkatrészek esetén nagy sebességű fröccsöntő gépnek kell lennie.

D. a kétszínű vagy vízálló alkatrészeknek két színű fröccsöntő géppel kell rendelkezniük.

F. hangminőség-biztosítási rendszer

(5) precíz műanyag alkatrészek csomagolása

A jó csomagolás fontos a karcolások, deformációk, por szállításának megelőzésében, a precíz műanyag alkatrészek tárolásában.

A. a magas fényű részeket védőfóliával kell beilleszteni.

B. a vékony falú részeket speciális zsebekbe vagy habokba kell csomagolni, vagy papírkéssel kell elválasztani a közvetlen nyomás elkerülése érdekében.

C. A nagy távolságra szállítandó alkatrészeket nem szabad lazán elhelyezni kartondobozokban. Több kartondobozt össze kell kötni halmokkal és védőburkolatokkal.

A Mestech cég gépekkel és berendezésekkel rendelkezik precíz műanyag penész és fröccsöntés gyártására. Reméljük, hogy precíz műanyag alkatrészek gyártásával és gyártásával kapcsolatos szolgáltatásokat nyújtunk Önnek.

Feladás időpontja: 2020. október 15