Műanyag alkatrészek utólagos feldolgozása

Rövid leírás:

A műanyag alkatrészek felszíni utólagos feldolgozása a következőket tartalmazza: Felületi spray-festék, Szitanyomás, Pad-nyomtatás, Vízátömlesztő nyomtatás, Hőtranszfernyomás, Galvanizálás, Vákuum bevonás, Forró sajtolás, Lézergravírozás.

A műanyag alkatrészek utólagos felületkezelését felületkezelésnek és műanyag alkatrészek díszítésének is nevezik. A műanyag alkatrészek utólagos feldolgozása fontos folyamat a kiváló minőségű termékek megjelenésének elérése érdekében.

A termék kifinomult és egyedi megjelenése intuitív érzéssel közvetlenül hat a vásárlóra, és elnyeri a fogyasztás érdeklődését. Ugyanakkor világos termék- és gyártói információkat közöl az ügyféllel, hogy megnyerje a piacot.

A műanyag alkatrészek felületkezelési technológiája a fröccsöntött alkatrészek és a nyomtatási mintázat karaktereinek felületére történő bevonat szórása, hogy megvédje az alkatrészeket a külső sérülésektől / gyönyörű megjelenést és a termékmárkával kapcsolatos információkat kapjon az ügyfelek számára.

1. felületi festékszóró

A műanyag alkatrészeket festékkel permetezik, hogy megvédjék az alkatrészek felületét a más tárgyakkal való közvetlen érintkezéstől, elkerüljék a karcolódást / karcolódást és oxidációt, meghosszabbítsák az élettartamot, és szépítsék a megjelenést is.

A légnyomás segítségével a szórópisztoly egyenletes és finom cseppekbe oszlik, amelyek a bevonat felületére vihetők fel. (Fel lehet osztani légpermetezésre, légmentes permetezésre és elektrosztatikus permetezésre stb.).

Általában szórópisztollyal egyenletesen permetezzük a tárgy felületét, majd a festéket megszárítjuk és megszilárdulva kemény filmet képeznek. A védelem, a szépség és a jelölés funkciói vannak. Főként gépjárművekben, repülőgépekben, műanyagokban, fában, bőrben és így tovább.

A felületi spray-festéket széles körben használják az elektronikában, az elektromos készülékekben, az autókban és más termékekben és berendezésekben.

A. Rendes festékszórás.

A szokásos festékszórás a legalapvetőbb permetezési technológia. Fő feladata az alkatrészek felületének védelme és az élettartam meghosszabbítása, valamint az alkatrészek felületének végső színének megadása. A közönséges festék a színek sokféleségét modulálhatja a termékek megjelenésének érdekében. A szokásos festék bizonyos mértékben módosíthatja a különböző fényhatásokat is, de a jobb fényesség elérése érdekében. Fokozat és fogantyú, UV-sprayt vagy gumispray-t is kell hozzáadni.

B. UV-permetezés, Gumipermetezés

Az UV spray és a gumi festékszóró festék mind átlátszó festék.

Az UV-permetezés jó kopásállósággal rendelkezik, és jobb fényességet és réteget érezhet, mint a szokásos festékszórás. A spektrofotometriának / semlegességének / butaságának három szintje van. Az UV-szórási folyamat az UV-fény kikeményedésétől függ. Az UV-festékszóró fülkének kiváló minőségűnek kell lennie, tiszta és porálló.

A gumispray-t elsősorban az alkatrészek felületén lágy tapintóréteg gumi vagy bőr létrehozására használják.

Az UV-festék és a gumifesték átlátszó, és a műanyagokkal való affinitása nem elég jó, ezért többségüknek az alapfesték rétegét kell közegként permetezni, mielőtt permeteznék őket, általában a termék színét képviselve.

C.Vezetőképes festék: A vezetőképes festék a permetezés speciális fajtája. Elsősorban festékréteggel van bevonva, amely vezető részekből álló fémport tartalmaz az alkatrészhéj belső üregében, és ezzel árnyékoló kamrát képez az elektromágneses hullámok hatásának elkülönítésére a termék belső és külső környezete között.

D. A festés minőségének megítéléséhez 3 fontos jellemző van: 1. tapadóerő 2. színérték 3. fényesség

A vezetőképes festék minőségi paramétere a vezetőképesség.

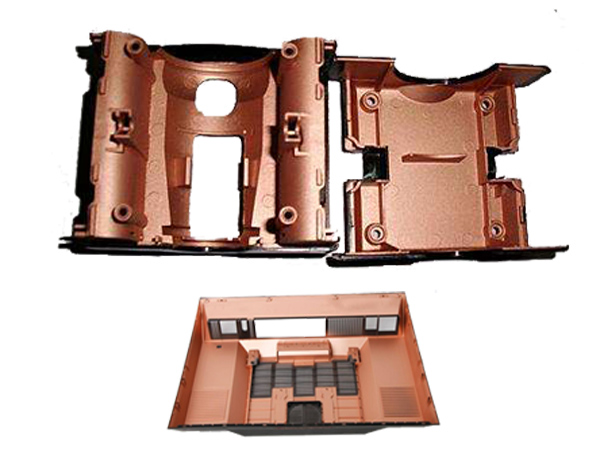

Műanyag alkatrészek felületi festékkel permetezve :

2. szitanyomás és mintadíszítés

A. Szitanyomás

A szitanyomás a műanyag termékek felületén a leggyakrabban használt nyomtatási módszer. Alkalmas minta nyomására a csapágy síkján. Nyomtatáskor a tintát a szitanyomás egyik végébe öntik, és a lehúzóval bizonyos nyomást gyakorolnak a szitanyomás tinta részére. Ugyanakkor a tinta egyenletesen mozog a szitanyomás másik vége felé. A mozdulat során a lehúzó kinyomja a festéket a grafikus rész háló lyukából az aljzatba.

A szitanyomás öt fő elemből áll: szitanyomás lemez, lehúzó, tinta, nyomdai asztal és hordozó. A szitanyomó eszköz nagyon egyszerű, nem igényel gépi felszerelést, és többnyire kézi működtetéssel történik.

B.Pad nyomtatás

A tamponnyomás az egyik speciális nyomtatási módszer. Szöveget, grafikákat és képeket nyomtathat a szabálytalan alakú tárgyak felületére. Most fontos speciális nyomtatássá válik. Például a mobiltelefonok felületén lévő szöveget és mintát kinyomtatják, és számos elektronikus termék, például számítógépes billentyűzet, műszer és mérőeszköz felületi nyomtatását transzfernyomtatással fejezik be.

Mivel nyilvánvaló előnyei vannak a kis felületű, homorú és domború termékek nyomtatásában, pótolja a szitanyomás technológiájának hiányosságait.

A tamponnyomtatáshoz speciális transzfergépre van szükség, amely főleg lemezes eszközből (beleértve a tintaadagoló eszközt), tintakaparóból, ofszetfejből (általában szilikagél anyagból) és nyomdai asztalból áll.

Műanyag tok szokásos festékszórással

Műanyag tok szokásos festékszórással

UV permetező tok

Vezetőképes festék műanyag tokok

Selyemhatású nyomtatott és tamponnyomott alkatrészek :

3. Transzfer nyomtatás

A. víztranszfer nyomtatás

A víztranszfernyomás a műanyagok dekoratív nyomtatása.

A víztranszfernyomtatást hidrográfiának vagy hydroGraphics-nak is nevezik, más néven merítéses nyomtatás, vízátadási nyomtatás, vízátadási képalkotás, vízimártás, vízgömbölyítés vagy köbméternyomás, ez a módszer a nyomtatott minták háromdimenziós felületekre történő alkalmazására. A hidrográfiai eljárás felhasználható fémre, műanyagra, üvegre, kemény fára és különféle egyéb anyagokra.

A vízátviteli nyomtatási technológia egyfajta nyomtatás, amely víznyomás segítségével hidrolizálja az átviteli papír / műanyag fóliát színes mintákkal. A termékcsomagolás és a díszítési követelmények javulásával a vízátadó nyomtatás használata egyre szélesebb körű. Közvetett nyomtatási elve és tökéletes nyomtatási hatása a termék felületi díszítésének számos problémáját megoldja, főleg különféle kerámiák, üvegvirágpapírok stb.

A vízátadási technológiának két nagyon fontos jellemzője van: az egyik, hogy nem korlátozza a termék alakja, különösen összetett vagy nagy területű, szuperhosszú, szuper széles termékeket is lehet díszíteni;

A másik, hogy környezetbarátabb technológia. A szennyvíz és a szennyvíz nem szennyezi a környezetet.

Előny:

(1) Szépség: Bármely természetes vonalat és fényképet, képet és fájlt átvihet a termékre, hogy a termék a kívánt fekvő színű legyen. Erős tapadása és általános esztétikája van.

(2) Innováció: A víztranszfernyomtatási technológia képes leküzdeni az összetett forma és a holt szög problémáit, amelyeket nem lehet előállítani hagyományos nyomtatással és hőátadással, transzfernyomtatással, szitanyomással és felületfestéssel.

(3) Kiterjedés: Hardver, műanyag, bőr, üveg, kerámia, fa és egyéb termékek felületi nyomtatására alkalmas (szövet és papír nem alkalmazható).

Szépsége, egyetemessége és újszerűsége miatt hozzáadott értéket képvisel a feldolgozott termékeknél. Alkalmazható lakberendezésre, autóra, dekorációra és más területekre, változatos mintákkal rendelkezik, és más hatásokkal is használható.

(4) személyre szabás: bármit is akarsz, én alakítom magam, és bármilyen mintát veled tervezünk.

(5) Hatékonyság: nincs lemezkészítés, közvetlen rajzolás, azonnali transzfernyomtatás (az egész folyamat 30 perc alatt elvégezhető, a legmegfelelőbb korrektúra).

(6) Előnyök: Gyors korrekció, felületi nyomtatás, személyre szabott színes festés és nem papír- és szövetnyomtatás sok apró mintával.

(7) a berendezés egyszerű. Sok olyan felületen elvégezhető, amely nem ellenáll a magas hőmérsékletnek. Az átvitt tárgy alakjára nincs követelmény.

Hiányosságok:

A vízátadási nyomtatási technológiának szintén vannak korlátai.

(1) Az átviteli képek és szövegek könnyen deformálódhatnak, ami összefügg a termék alakjával és maga a vízátadó film jellegével. Ugyanakkor az ár magasabb, minél bonyolultabb a folyamat, annál magasabb az ár.

(2) Magas anyag- és munkaerőköltség.

B. Hőtranszfer nyomtatás:

A hőtranszfernyomás olyan technológia, amely mintát nyomtat hőálló ofszetpapírra, és a tintaréteg mintáját a kész anyagra hevítéssel és nyomás alatt nyomtatja. Még a többszínű minták esetében is, mivel az átviteli művelet csak egy folyamat, az ügyfelek lerövidíthetik a nyomtatási mintaműveletet és csökkenthetik a nyomtatási hibák okozta anyagok (késztermékek) veszteségét. A polikromatikus minták nyomtatása egyszerre történhet hőátadó nyomtató fólia használatával.

Előny

(1) A nyomtatási hatás jó, nagyon szép.

(2) A mesterséges anyagok költsége alacsony, a gyártási sebesség gyors, a hatékonyság magas.

Hátrányok:

A terméknek magas hőmérsékleti ellenállásra van szüksége (műanyag alkatrészekhez nem alkalmas), és csak szabályos felületen vihető át.

4. Fémlemezelés

A. vízgalvanizálás

A vízgalvanizálást vízoldatban végezzük, ezért "vízgalvanizálásnak" nevezzük. Gyakoribb a réz bevonása a műanyag, a nikkel-króm, a háromértékű króm, a pisztoly színe, a gyöngy-nikkel és így tovább.

Elméletileg minden műanyagot galvanizálni lehet vízzel, de jelenleg csak az ABS, a PC, az ABS + PC a legsikeresebb, de az galvanizált bevonat tapadása más műanyagokhoz nem kielégítő. A vizes galvanizálás folyamata egyszerű, és nem szükséges alapozót permetezni a borítás előtt és után. A bevonat jó tapadással, vastag bevonattal és alacsony költséggel rendelkezik.

B. vákuum bevonás

A vákuumbevonat főleg vákuumpárologtatást, porlasztásos bevonatot és ionbevonatot tartalmaz. Mindet arra használják, hogy különféle fémeket lepárlással vagy porlasztással vákuum körülmények között a műanyag alkatrészek felületére rakjanak.

A nemfémes film ezen keresztül nagyon vékony felületbevonatú lehet, és kiemelkedő előnyei vannak a gyors sebesség és a jó tapadás, de az ár is magasabb, általában összehasonlításra használják, a csúcskategóriás termékek funkcionális bevonatai.

Vákuum bevonat alkalmazható műanyagokban, például ABS-ben, PE-ben, PP-ben, PVC-ben, PA-ban, PC-ben, PMMA-ban stb. Vákuum bevonat állítható elő vákuummal történő bevonással.

A vákuum bevonó anyagokat különféle fémekkel lehet bevonni, mint például alumínium, ezüst, réz és arany, amelyek olvadáspontja alacsonyabb, mint a volfrámhuzalé.

Galvanizált galvanizálás és vákuumozás összehasonlítása:

(1) A vákuum bevonás a permetező vezetékben és a vákuumkemencében történő bevonás folyamata, míg a vízerőmű bevonása vizes oldatban történő eljárás. Mivel festékszórást végez, a vákuumozás nem alkalmas komplex formájú termékekre, míg a vízenergiát nem korlátozza a forma.

(2) A feldolgozási technológia, például a műanyag ragasztó vákuum bevonása, egyszerűen összefoglalható: alapvető felületi zsírtalanítás, portalanítás, elektrosztatikus kicsapás, UV-alapozó permetezése, UV-szárítás, vákuumbevonat, portalanítás, felületfenék permetezése (színkoncentrátum hozzáadható) , pácolás, késztermékek; a vákuum bevonatot az eljárás korlátozza, és a munka miatt nem alkalmas túl nagy területű termékek feldolgozására. A művészeti folyamat nincs megfelelően kontrollálva, és a rossz arány magas.

Műanyag galvanizálás (általában ABS, PC / ABS): kémiai olajtalanító hidrofil durva redukció előtti impregnálás palládium aktiválás gyorsulás elektrolit nélküli nikkelezés Sósav aktiválás koksz réz kénsav aktiválás félig fényes nikkel nikkel tömítő króm bevonat szárító késztermékek;

(3) a víz- és villamosenergia-bevonat teljes mértékben automatizált gyártással teljesíthető.

(4) Ami a megjelenést illeti, a vákuummaluminizált film szín fényereje világosabb, mint a galvanizáló víz krómé.

(5) Ami a teljesítményt illeti, a műanyag vákuumbevonat a legkülső festékréteg, míg a galvanizált víz általában fémkróm, tehát a fém keménysége magasabb, mint a gyantaé;

Ami a korrózióállóságot illeti, általában festékbevonatot alkalmaznak. A fedőréteg jobb, mint a fémréteg, de a csúcskategóriás termékkövetelmények között alig van különbség; időjárási viszonyoknál a vízerő bevonása jobb, mint a vákuumozás, ezért általában hosszú távú kültéri használatra van szüksége, időjárásállósággal.

Az autóiparban szigorú követelmények vonatkoznak a magas fenékhőmérséklet, a páratartalom és a hő ellenálló képességére, az oldószertörlésre és így tovább.

6) A vákuumbevonatot elsősorban az elektronikus kommunikációs iparban használják, például mobiltelefon-burkolatban, autóipari alkalmazásokban, például autóipari lámpák fényvisszaverő csészéiben; a vízbevonatot elsősorban dekoratív krómhoz használják, például autóipari ajtók díszítéséhez. Ajtógombok és így tovább.

(7) A termék megjelenésének színváltozata tekintetében a vákuumozás gazdagabb, mint a vízbevonat. A vákuumos bevonatból arany és más színű felületek készíthetők.

(8) Ami a feldolgozási költségeket illeti, a vákuumozás jelenlegi költsége magasabb, mint a vízbevonás költsége.

(9) A vákuumozás egy zöld környezetvédelmi folyamat, gyors technológiai fejlődéssel, míg a vízgalvanizálás hagyományos, nagy szennyezésű folyamat, és az ipart korlátozza a nemzeti politikák hatása.

(10) Itt van egy rövid bemutatás a most megjelent permetezési eljárásról (ezüst tükör reakció). A folyamat műanyag zsírtalanító és deelektrosztatikus speciális alapozós sütés nano-permetezéses tiszta vizes sütés.

Ez a technológia tükörhatással is járhat a műanyag felületen. Ez egyben környezetbarát folyamat is.

Az előbbi és az utóbbi folyamatok megegyeznek a vákuum bevonással, de csak a középső bevonattal.

Az alumínium helyébe ezüstpermetezett tükör lép, ám ennek a folyamatnak a jelenlegi műszaki teljesítménye nem hasonlítható össze a vízbevonással és a vákuumozással. Csak olyan kézműves termékekre alkalmazható, amelyek nem igényelnek nagy megjelenést és teljesítményt.

Átlátszó lencse szitanyomással

Kiváló nano többrétegű szitanyomás

Tamponnyomás görbe felületén

Két színes és többszínű pad nyomtatás

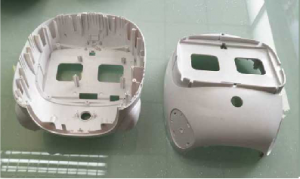

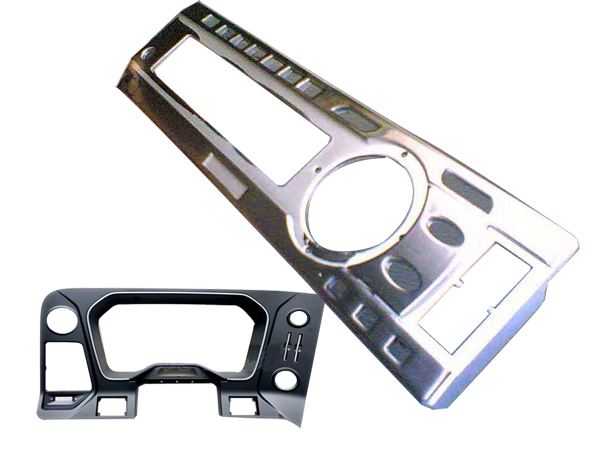

Műanyag részek galvanizált vízzel

Műanyag alkatrészek vákuummal

5. Forró bélyegzés

A forró bélyegzést bronzolásnak vagy aranybélyegzésnek is nevezik.

Nyomtatási és díszítési folyamat. A fémlemezt felmelegítik, aranyfóliát nyomtatnak, és az arany karaktereket vagy mintákat nyomtatják a nyomdára. A forró bélyegző aranyfólia és a csomagolóipar gyors fejlődésével az villamosított alumínium bélyegzés egyre szélesebb körű.

A műanyag termékek nyomtatási folyamatában a forró sajtolás és a selyemnyomtatás viszonylag könnyen kezelhető és széles körben alkalmazott nyomdai eljárások. Az alacsony költségű, könnyen feldolgozható, nem könnyen leeső, gyönyörű és nagylelkű, valamint gazdag jellemzőkkel rendelkeznek. Kinyomtathatnak különféle cégneveket, LOGO-t, propagandát, logókat, kódokat és így tovább.

Az aranybélyegzés technológiájának alapelvei és jellemzői:

A forró préselési eljárás a forró préselés transzfer elvét alkalmazza az elektrolit alumíniumban lévő alumínium rétegnek az aljzat felületére való átvitelére egy speciális fémhatás kialakításához. Mivel a forró sajtoláshoz használt fő anyag az elektrolitikus alumínium fólia, a forró sajtolás folyamatát elektrolitikus alumínium sajtolásnak is nevezik. Az elektrolitikus alumíniumfólia általában többrétegű anyagokból áll, az alapanyag általában PE, ezt követi az elválasztó bevonat, a szín bevonat, a fém bevonat (alumínium bevonat) és a ragasztó bevonat.

(1) A felületi díszítés növelheti a termékek hozzáadott értékét. Más feldolgozási módszerekkel, például bronzolással és préseléssel kombinálva megmutatja a termék erős dekoratív hatását.

(2) Annak érdekében, hogy a termékek nagyobb hamisításellenes teljesítményt nyújtsanak, például holografikus pozícionálás, forró bélyegzés, védjegyazonosítás stb. Miután a termék bronzosodott, a minták világosak, szépek, színesek, viselhetők és időjárásállóak. Jelenleg a bronzosító technológia alkalmazása a nyomtatott dohánycímkéken több mint 85% -ot tesz ki. A grafikai tervezésben a bronzolás kulcsfontosságú szerepet játszhat a tervezési téma kiemelésében, különösen a védjegyek és a bejegyzett nevek dekoratív használatában.

Műanyag borító szimbólummal forró bélyegzés

Forró bélyegzés műanyag felületen a védelem érdekében

6. Lézergravírozás

A lézergravírozást rádiumfaragásnak vagy lézeres jelölésnek is nevezik. Ez egy optikai alapú felületkezelési technológia. A lézergravírozás szintén felületkezelési folyamat, hasonlóan a szitanyomáshoz, termékekre vagy mintákra van nyomtatva, és a folyamat más, az ár is más. A lézeres feldolgozás elve.

(1) A lézer által kibocsátott nagy intenzitású fókuszált lézersugarat használják az anyag oxidálására és feldolgozására.

(2) A jelölés következtében a mély anyagok felszíni anyagok elpárologtatása révén exponálhatók, vagy a felszíni anyagok kémiai és fizikai változásainak nyomai fényenergiával keletkeznek, vagy egyes anyagokat fényenergiával égetnek el, és nyomokat "metszenek", vagy néhány anyagot fényenergiával elégetni, megmutatni a szükséges rézkarc grafikákat és szavakat

(3) Ügy

Például szeretnék készíteni egy billentyűzetet, amelyen vannak szavak, például kék, zöld, piros gombok, majd egy teljes réteget permetezni. Fehér, ez egy egész fehér billentyűzet, és az összes kék és zöld szürke és szürke, a kulcs teste fehér, lézergravírozás, első spray-olaj, kék, zöld, piros, szürke, mindegyik a megfelelő színű, figyeljen arra, permetezzen más kulcsokat úgy, hogy úgy nézzen ki, mintha kék, zöld és egyéb kulcsok lennének tekerve. Ekkor lézerfaragás végezhető, filmből készült lézertechnika és azonosító billentyűzet-térképek segítségével, a felső fehér olajat, például az "A" feldolgozó betűt, a fehér vonásokat faragva, majd a következő vagy kék ill. zöld lesz kitéve, így különféle színes betűgombokat képez.

Ugyanakkor, ha átlátszó akar lenni, használjon PC-t vagy PMMA-t, fújjon be egy réteg olajat, faragja ki a betűtípust, akkor az alábbi fény kialszik, de ebben az időben vegye figyelembe a különféle olajok tapadását, tegye meg ne permetezze le a karcolást

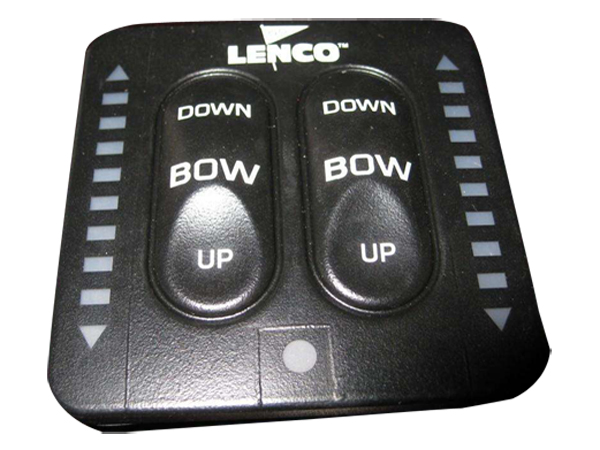

Lézerrel bevésett, háttérvilágítással ellátott billentyűzetek billentyűzethez

Lézerrel bevésett minta a védőtokon

Műanyag tok lézerrel vésett szimbólumokkal

Lézerrel bevésett minta átlátszó műanyagon

A Mestech nemcsak az öntőforma készítését és az alkatrészek fröccsöntését biztosítja, hanem egyablakos felületkezelési szolgáltatásokat is nyújt, például festéssel, galvanizálással stb. Ha termékének ilyen igénye van, vegye fel velünk a kapcsolatot.